Plazmaívponthegesztés

Technológia és alkalmazási lehetőségek

Az SBI (Solutions By Innovation) cég által kifejlesztett és szabadalmaztatott plazmaívponthegesztő eljárás az ömlesztő hegesztési eljárások csoportjába tartozik.

Az eljárás előnye a munkadarab könnyű megközelíthetősége, a folyamat stabilitása, a készített pont felületi minősége, beruházási- és üzemeltetési költsége. Új felhasználási területeket nyit meg a ponthegesztés számára, valamint lehetőséget ad a lemezfeldolgozó iparnak olyan alkalmazási lehetőségekre, ahol eddig a ponthegesztés technológiai és gazdasági okokból kizárt volt.

A továbbiakban bemutatjuk a berendezést és az elérhető eredményeket, valamint néhány kézi és automatizált alkalmazási példát.

1. Bevezetés

A járműgyártásban, elsősorban az autóipari karosszériagyártásban a legtöbbet alkalmazott kötési mód ma is, mint korábban a ponthegesztés, az ellenállás ponthegesztés. Egy jelenlegi személyautó karosszériáján például 6000 hegpontot alkalmaznak kötéseként [1]. Nemcsak az autóiparban, hanem a sínen futó járműveknél, a repülőgépgyártásnál, a kapcsolószekrény gyártásnál és a klíma- és szellőzéstechnikában is, egy eddig még nem végiggondolt jelentős lehetősége van a ponthegesztésnek. A ponthegesztés a tömeggyártásban nagyon kedvelt a kitűnő automatizálhatósága, a folyamat nagyfokú stabilitása, a méreteltérések iránti relatív érzéketlensége és nem utolsó sorban a rövid ütemidő következtében a nagy termelékenyég miatt [2-3].

A járműiparban egyre élesebbek az utas biztonsága érdekében a követelmények, míg egyidejű igény a szerkezetek egyre csökkenő súlya, egyre nagyobbak az elvárások a kötések statikus és dinamikus szilárdságával, valamint az ütő-igénybevételeknél fellépő energiaelnyelőképességgel és az öregedésállósággal szemben [1, 4]. A fenti tényezők, a mind gyakrabban alkalmazott speciális alapanyagok, a hegesztett pont felületével szemben támasztott egyre nagyobb követelmények és a hozzáférési problémák miatt a klasszikus ellenállás ponthegesztés nem az egyetlen szóba jöhető eljárás.

Az SBI (Solutions By Innovation A / Hollabrunn) cég egy új plazmaívponthegesztő eljárást fejlesztett ki, “Plasma Spot Welder” (PSW) néven, amely egyes esetekben egy egyenértékű, vagy jobb alternatívája más ponthegesztő eljárásoknak, mint az ellenállás ponthegesztés, az AWI ponthegesztés, vagy a lézer ponthegesztés.

2. Eredmények

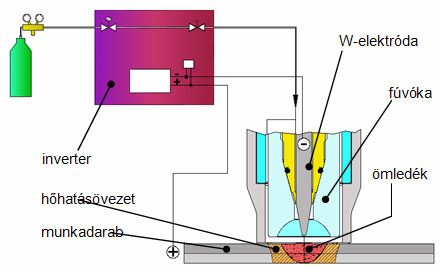

2.1 Az eljárás elve

A plazmaívponthegesztésnél egy hozaganyag nélküli ömlesztő hegesztő eljárásról beszélhetünk. Az új eljárás jelentős előnye, hogy a klasszikus ellenállás ponthegesztéssel szemben a munkadarabot csak a felső lemezoldalnál kell megközelítenünk. Emellett az eljárás nagy folyamat stabilitást, pontos reprodukálhatóságot és egyszerűen ellenőrizhető hegesztési minőséget, valamint egyszerű kezelhetőséget biztosít.

A folyamatot nagyfrevenciás gyújtás indítja, amely a plazmagáz által átöblített teret a katódként kapcsolt wolframelektróda és az anódként kapcsolt munkadarab között ionizálja, úgy hogy egyidejűleg az üresjárási feszültség hatására elektromos ív képződik a pisztoly elektódája és a munkadarab között

A különbség az AWI ponthegesztés többé-kevésbé szabadon égő ívével szemben az, hogy ezt az ívet a pisztolytestben generált, irányított plazmagáz áramlás fókuszálja. Ezen a nyalábon keresztül a munkadarabra átvitt energiamennyiség a paraméterektől függően egy 10 2 és 10 5 közötti teljesítmény sűrűség q* [J/mm2s] mellett történik. Ez a rövid ívégési idő ellenére (tbekapcsolási = 0,2 – 0,7 s) is jó áthatolást biztosít a felső lemezen és részleges felolvadást az alsó lemezen.

Az energiaátvitelt a munkadarabra az alábbiakban felsorolt különböző paraméterekkel befolyásolhatjuk:

- Átáramló gázmennyiség

- Plazmagáz fúvóka geometria

- Áramerősség

- Áramimpulzus ideje

- Árammoduláció

- Távolság a pisztoly és a munkadarab között

PLAZMAÍV hegesztőgép kiválasztásához tanácsra van szüksége?

Segítünk megtalálni a pont megfelelő megoldást!

2.2 Berendezéstechnológia

A plazmaívponthegesztéshez szükséges berendezéstechnikai kialakítás egy speciális hegesztő inverterből, mint áramforrásból, egy gépi, vagy kézi vezetésű pisztolyrendszerből egy opcionális, különálló programegységből (PC hegesztési szoftverrel) áll.

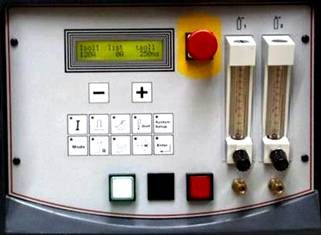

2.2.1 Áramforrás

A plazma inverter áramforrást, PSW 500 kifejezetten a ponthegesztő eljáráshoz fejlesztették ki. Az áramforrás lehetővé tesz ponthegesztést 500 A-s áramimpulzusokkal tartós üzemben, ami 2,5 mm vastag acéllemezeken történő ponthegesztett kötések elkészítéséhez elegendő.

A teljesítményinverter kitűnő dinamikája (áramfelfutási sebesség ? 5ms) és az ehhez igazított vezérlő automatika teszi lehetővé a megfelelő beavatkozást a folyamatba. Így például a szokásos felutási és lefutási áramalakok (szabályos négyszög, szinusz és fűrészfogforma) előállíthatók, amellyel a folyamat, a hegesztési idő, a hegesztett pont átmérője és a pont felülete befolyásolható. A hegesztési pont előállításához minden egyes áramimpulzus jelhez a fürdő dinamikáját javítandó még pótlólag áramimpulzusokat ültethetünk változó amplitúdóval és frekvenciával (500 Hz-ig).

A berendezés felépítése lehetővé teszi három különböző gáz pontos szabályozását, bár a plazmagáz elektronikusan szabályzott. Minhárom gáz külön mágnesszelepen és átfolyás mérőn keresztül kerül a folyamatba.

A berendezés kijelzőjén minden fontos információ szövegesen jelenik meg. Az egyszerű kiszolgálás, valamint a zavarok és figyelmeztetések kiírása a berendezés kezelését egyszerűvé teszik. A vezérlőegység nemcsak a paraméterek ellenőrzését, hanem az egyenáramú hegesztés állandó áramú, vagy impulzusos technikájának az egyszerű paraméter beállítását is biztosítja, amely az AWI hegesztéshez is szükséges. Ezért az áramforrás AWI- és kézi ívhegesztéshez is alkalmazható.

A berendezés hátoldalán található csatlakozó aljzaton keresztül lehetséges a megfelelő kommunikáció egy “felérendelt” szabályzással és így a plazmaívponthegesztő rendszer egy automatába, vagy egy gyártósorba építhető. A standard csatlakozó analóg és digitális ki- és bemenetekkel, valamint egy RS485 integrált csatlakozó felülettel rendelkezik.

Opcionálisan a plazmaívponthegesztő gép (Plasma Spot Welder) egy teljes értékű 350 A teljesítményű plazmaívhegesztő géppé (Plasma-Pilot-Stromquelle) építhető ki, amellyel – a szabadalmaztatott plazmaívponthegesztés mellett – plazma hosszvarrat hegesztést, hagyományos plazma pisztollyal, gyújtó- (Pilot) és főívvel lehet kivitelezni.

A különböző pisztoly változatokhoz egy nagyteljesítményű, zártkörös hűtőegységet építettek a mobil berendezésbe.

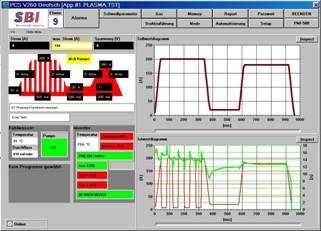

2.2.2 Vezérlés

A Windows rendszerű vizualizációs softver (PLASMA CONTROL SOFTWARE, PCS) komfortos paraméter beállítást, dokumentálást és állandó folyamat ellenőrzést biztosít. A rendszerrel az összes fontos paraméter, mint áramerősség, feszültség, gáz(ok) és a hűtés felügyelhető. A paraméter beállítás egy átlátható menün, vagy a grafikában való direkt adatmegadáson keresztül történik. Az áram és feszültség beállított és tényleges lefutásainak ábrázolása egzakt folyamat felügyeletet és az esetleges zavarok korai felismerését, valamint hibaelemzést tesz lehetővé.

Az áramforráson lévő RS232 kapcsoló felületen keresztül egy közvetlen kapcsolat van a beállított és tényleges értékekhez. Egy DFÜ kapcsolattal egy távvezérlő program például egy szoftver beolvasás, paraméter beállítás, vagy távdiagnózis, illetve hibajavítás lehetséges.

2.2.3. Pisztoly felépítés

A plazmaívponthegesztéshez kifejlesztett pisztoly, amelynek már több különböző változata létezik, az Alexander Binzel Schweißtechnik GmbH által kifejlesztett robosztus felépítésű pisztoly rendszerre épül. Az ipar részéről elismert pisztolytestet és a tömlőköteget az SBI adatainak és a plazmaívponthegesztés kívánalmainak megfelelően megváltoztatták.

A pisztoly zárt vízhűtő rendszere hűti az elektróda részt (wolframelektródát és a szorító elemeket), valamint a fokuszálást végző kerámia fúvókát és a külső gázfúvókát. Az optimális hűtési viszonyoknak köszönhetően egy elektródaköszörüléssel mintegy 1500 – 2000 hegesztett pontot készíthetünk egy olyan kötésen, ahol a felső lemez vastagsága 0,8 mm. Megfelelően előkészített, összerakott és beállított elektróda egységgel a cserét néhány másodperc alatt el lehet végezni (lásd 5. ábra). Ezzel megközelítően megszakítás nélküli üzemet lehet vinni a PSW berendezéssel még kézi vezetés esetén is.

A szabadalmaztatott, az ív fókuszálását végző kerámia gázfúvóka, az elektróda egység és a különböző külső gázfúvóka alakok az SBI cég saját termékei, illetve változtatásai. A külső gázfúvóka egyrészt az elektróda lemeztől való távolságának beállítására, a felső és az alsó lemez összenyomására, végül a lehűlés alatt a hegesztett pont levegőtől való védelmére szolgál.

A pisztoly rendszer kézi és gépi pisztolyként különböző kiviteli variációkban áll rendelkezésre. A könnyű kézi pisztoly megfelelő markolattal, egyszerű kezelhetőséggel és karbantartási lehetőséggel biztosítja a kézi ponthegesztést, az optimális, fáradtság nélküli munkadarab megközelítést.

2.3 Alkalmazások

A plazmaívponthegesztő eljárás mindenütt alkalmazható, ahol magas minőségi követelményű ponthegesztett kötés iránti igény van, illetve ahol a hagyományos ellenállás ponthegesztés alkalmazási határaihoz érkezett. Azokon a helyeken vehető alkalmazásba ez az eljárás gazdaságossági és gyártástechnológiai adottságaival, peremfeltételei figyelembe vételével, ahol eddig nem állt rendelkezésre alkalmas ellenállás ponthegesztési mód és ezért nagyon nagy volt az utólagos megmunkálási igény, vagy nagyon drága minőség vizsgálatokra volt szükség, vagy pedig a nagyon költséges lézerhegesztést kellett alkalmazni.

Különösen alkalmas ez az eljárás olyan helyeken, ahol például komoly követelmények vannak a felületi minőséggel szemben a ponthegesztett darab hátoldalán, mert ez a terület szem előtt van, vagy a kötés elkészítése után a felületet be kell vonni, vagy valamilyen nemes réteget kell a felületre felvinni. Mivel a munkadarabba való hőbevitel a paraméterekkel egzakt módon adagolható, beállítható, a felületi deformálódás a nekinyomott elektróda miatt nem lép fel és a hő okozta deformáció a rövid ívégési idő miatt minimális, így lehetőség nyílik például egy lemez konstrukción szerelési fülek, kisegítő elemek belső oldalra való felpontozására anélkül, hogy a külső oldalon alkváltozási nyomok lennének észlelhetők. Megfelelő formálógáz használata esetén a futási színek fellépését is meg lehet akadályozni.

Kitűnően alkalmazható a plazmaívponthegesztés olyan helyeken, ahol a ponthegesztés helye csak egy oldalról közelíthető meg. Így lehet például zárt szelvényekre, profilcsövekre és duplafalú konstrukciókra lemez részeket probléma mentesen felhegeszteni, bár az alsó lemez hátoldala a szerszám részére megközelíthetetlen (8. Ábra).

A PSW eljárás szintén alkalmas több lemez egy ponttal való kötésének elkészítésére. Egy ponthegesztési művelettel több lemezréteget lehet egy hegesztett ponttal biztonsággal összekötni.

Az eljárás paramétereinek változtatásával a felső lemezeken pontkeresztmetszet területét a plazmaívvel átolvasztjuk. A legalsó lemezt csak felolvasztjuk, így annak hátoldalán csak a futási színek jelennek meg.

Nagy lehetőségeket nyit meg az eljárás annak a megfigyelhető trendnek, ami a járműiparban a súlycsökkentés irányába hat, a lemezvastagságok csökkentésével és a növelt, vagy nagyszilárdságú anyagok alkalmazásával. A súlycsökkentés korlátja eddig az volt, hogy az ellenállás ponthegesztésnél a műszakilag uralható minimális lemezvastagság 0,55 mm, vagy legszélső esetben is csak 0,5 mm és ezt időnként már át is lépték.

A plazmaívponthegesztéssel már 0,2 mm-es lemez is hegeszthető, sőt előnyös körülmények között még vékonyabb lemezen is biztonsággal készíthető kötés.

Az alsó és felső lemez közötti nagy vastagság különbség esetén ellenállás ponthegesztéssel szintén nem készíthető biztonsággal reprodukálható kötés. A plazmaívponthegesztésnél a vastagság különbség nem játszik szerepet. Probléma mentesen hegeszthető fel a 0,2 – 3,0 mm közötti lemezvastagság tartomány tetszőleges vastagságú alsó lemezre, vagy munkadarabra.

További alkalmazási területet a plazmaívponthegesztésnek az ellenállás ponthegesztéssel készített kötések hibáinak a javítása. A minőségellenőrzésnél fellelt selejt hegesztett pontokat egyszerűen át lehet hegeszteni, a PSW eljárást javító hegesztésként alkalmazni, így a javított darabokat kockázat nélkül lehet felhasználni és költséges, más javítási műveleteket, vagy a munkadarab leselejtezését el lehet kerülni. Tehát a vékony lemezeknél minden területen található alkalmazási lehetőség. Végül egy példa a személyautók üléselemeinek hegesztésére egy autóipari beszállítónál (11-13. Ábra).

2.4 Hegesztett pont keresztcsiszolatok

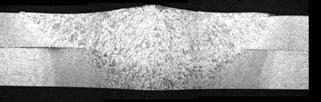

A ponthegesztett próbák csiszolatvizsgálatai egyértelműen mutatják az egyoldalról való energia közlés miatt kialakuló plazma hegesztett kötés ömledékének kúpos alakját. Ez ahhoz vezet, hogy a pont szilárdsági szempontból mértékadó keresztmetszete kisebb plazmaívponthegesztésnél, mint az ellenálláshegesztésnél, ha azonos a munkadarab felületén mért két pont nagysága. Ezt mindenek előtt akkor kell figyelembe, ha optikai okok miatt a pont nagyságát a felületen tudatosan kisméretűnek akarjuk tartani, vagy a teljes átolvadást el akarjuk kerülni (az alsó lemez hátoldalán ne látszódjék hőbehatás) és ezért alacsony hőbevitellel dolgozunk.

A 14. ábra egy 0,8 mm-es szénacél lemezen szokásos paraméterekkel végzett plazmaívponthegesztés keresztmetszetét mutatja. Jól felismerhető a megközelítően szimmetrikus, az alsó lemez aljáig húzódó varrat kúp, valamint a hőhatásövezet.

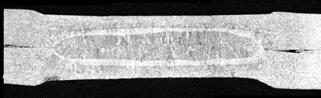

A 15. ábrán egy olyan plazmaív ponthegesztett kötés keresztmetszete látszik, amelynél az áramerősség lecsökkentésével és az impulzus idő lerövidítésével az olvadék kúpot erőteljesen összehúztuk. Ennek segítségével meg lehet akadályozni az alsó lemez hátoldalán a deformációkat. Figyelmes szemrevételezéssel megállapítható azonban, hogy egy enyhe, 0,015 – 0,02 mm beszívódás keletkezik az alsó lemez hátoldalán, amely az olvadt térfogat zsugorodására vezethető vissza.

Hangsúlyosan kidomborodnak a plazmaívponthegesztés előnyei ennél a kötés kialakításnál. Az alsó lemezbe való kis behatolási mélység ellenére egy teherviselő pontkeresztmetszet állítottunk elő, amely összevethető a 14. ábrán látható hegesztett ponttal.

Összehasonlításul a 16. ábrán egy azonos lemezeken készített hagyományos ellenállás ponthegesztett kötés keresztmetszetét figyelhetjük meg. A szilárdsági szempontból mértékadó keresztmetszet itt lényegesen nagyobb, mint a plazmaívponthegesztésnél. Jól megfigyelhető az alsó és felső oldalon a felület benyomódása, amely az elektródák nyomására vezethetők vissza.

2.5 Szilárdsági értékek

A kézirat leadási határidejekor csak a korábbi vizsgálatok eredményei álltak rendelkezésre, amelyek egy korai fázis hegesztett próbáiból készültek. A ponthegesztett kötések WNr.: 1.4318C850 1,5 mm vastag alapanyagon készültek. Ebben az időpontban a paraméterek kimunkálása még nem állt olyan fokon, hogy a plazmaívvel hegesztett pont szilárdságilag mértékadó keresztmetszetét 3,6 mm-ről az ellenállás ponthegesztésnél szokásos 6 mm-re emeljék. A vizsgált próbatestek elértek egy átlagos 10520 N értéket, a DIN 6700-5 által előírt minimális nyíróerő 9700 N.

A lencse keresztmetszet és ezen keresztül a szilárdsági értékek jelentős javulása várható a jövőben a paraméterek optimalizálása következtében. Az előzetes vizsgálatok is azt mutatták, hogy a plazmaívponthegesztett kötések minden esetben kigombolódtak.

(Megjegyzés: Az újabb vizsgálatok eredményei azóta rendelkezésre állnak és egyértelműen mutatják, hogy a pontkeresztmetszetek növelésével az ellenállás ponthegesztéssel elérhető nyíró és szakító erőket, azonos lemezkombinációk esetén a plazmaívponthegesztés elérni, illetve túlszárnyalni képes. Az eredményeket bemutató diagrammok rendelkezésre állnak. A fordító)

3. A plazmaívponthegesztő eljárás előnyei más ponthegesztő eljárásokkal szemben

- Alkalmazható, ha a munkadarab csak egy oldalról közelíthető meg (nem szükséges fogó, költséges alsó szerszám), például csöveknél és zárt szelvényeknél.

- Egyenletes felület a hegesztés után, optikailag kifogástalan varratkép, pontos beállításnál a munkadarab hátoldalán alig látható változás.

- Nincs anyagbeszívódás / keresztmetszet csökkenés az elektróda benyomódás következtében.

- Könnyű plazma pisztoly – kézi pisztolyként is alkalmazható – emiatt alacsonyabb beruházási volumen a kezeléshez, mint például az ellenállás hegesztésnél.

- Az alkalmazott szoftver segítségével jól szabályozható energia-bevitel és reprodukálhatóság, paraméter beállítás, dokumentálhatóság és folyamatos minőségellenőrzési felügyelet.

- Rövid hegesztési idő és ennek következtében kis hőokozta elhúzódások.

- A legkülönbözőbb acélötvözetek és nemvas fémek hegesztésére alkalmas.

- A hegesztést kis összeszorító erő mellett végezzük, ezért nem lép fel deformáció a munkadarab felületén, a hegesztő szerszám, hegesztő fogó hatására.

- Kevés kopó és tartalék alkatrész igény.

- Integrált vízhűtőegység, nem szükséges sűrített levegő, külső víz oda- és elvezetés.

- Lemezek hegesztése bevonatokkal, védőfóliával, valamint olaj és zsír szennyezettséggel.

- A berendezés alacsony hálózati teljesítmény igénye és magas hatásfok.

- Teljesen fröcskölés mentes varrat.

- A pisztoly iránya, a hegesztési helyzet tetszőleges.

- Jelentősen alacsonyabb beruházási költség összehasonlítva a lézer- és elektronsugaras hegesztéssel hasonló eredmény mellett.

4. Összefoglalás

Az SBI cég által kifejlesztett plazmaívponthegesztő eljárás az ömlesztő hegesztési eljárásokhoz tartozik. Az eljárás előnyei és az azt megvalósító berendezés, valamint az így nyert know-how a plazmaívponthegesztést, mint alternatív kötési eljárást a lemezfeldolgozás minden területére alkalmassá teszi. Az eljárás egyedi előnyei lehetővé teszik olyan új felhasználási területeken az akalmazását, amelyek eddig a hagyományos ellenállás ponthegesztéssel nem voltak megvalósíthatók, vagy olyan egyéb ömlesztő ponthegesztő eljárásokkal, mint a lézer- vagy elektronsugaras hegesztés gazdasági okok miatt nem jöhettek szóba.

5. Irodalom

[1] Koppe K., S. Jüttner u. M. Graul: Widerstandspunktschweißen mit Zusatzwerkstoff für spezielle Anwendungen im Automobilbau. DVS-Berichte, Bd. 216, DVS-Verlag GmbH, 2001, S. 266/70[2] Schulz S., S. Langrock: Qualitätssicherung von Punktschweißverbindungen – Einsatz hochfrequenter Ultraschalltechnik. S. & S. 50 (1998) Heft 1, S. 18/27[3] Singh, S., u. G. Schmid: Dünnblechkonstruktionen und ihre Eigenschaften – Prüfverfahren und ihre Aussagekraft. Tagungsband “Fügen von Aluminium im Dünnblechbereich” S. 17/26, SLV München 1993[4] Flaxa, V.: Die komplexe Anwendung von Feinblechen aus höherfesten Stählen für die ULSAB-Karosserie. Industriekolloquium “Fertigen in Feinblech” SFB 362 (1998) S. 20/23

HEGESZTŐGÉPEK

PLAZMAÍVPONT HEGESZTÉS

LETÖLTHETŐ KATALÓGUSOK

PLAZMAÍVPONT HEGESZTÉS